Эта статья предоставляет исчерпывающее руководство по производству сбалансированных станков, охватывая ключевые аспекты проектирования, производства и тестирования. Вы узнаете о различных методах балансировки, оборудовании, необходимом для процесса, и лучших практиках для обеспечения оптимальной производительности и долговечности ваших станков. Мы также рассмотрим важность точности и контроля качества на каждом этапе производства.

На начальном этапе производства сбалансированных станков крайне важно провести тщательное проектирование. Это включает в себя создание подробных чертежей и использование программного обеспечения для моделирования, чтобы оптимизировать балансировку еще до начала физического производства. Правильное моделирование позволяет предвидеть и предотвратить потенциальные проблемы с балансировкой, снижая затраты и время производства. Современные CAD/CAM системы, например, SolidWorks или Autodesk Inventor, позволяют проводить детальный анализ и симуляцию, что существенно повышает качество конечного продукта.

Качество материалов напрямую влияет на баланс и долговечность станка. Выбор высококачественных материалов, таких как высокопрочная сталь или легкие сплавы, является важным фактором. Кроме того, необходимо тщательно выбирать подшипники, валы и другие компоненты, гарантируя их точность и соответствие техническим требованиям. Важно учитывать температурные расширения материалов и их влияние на балансировку станка в различных условиях эксплуатации.

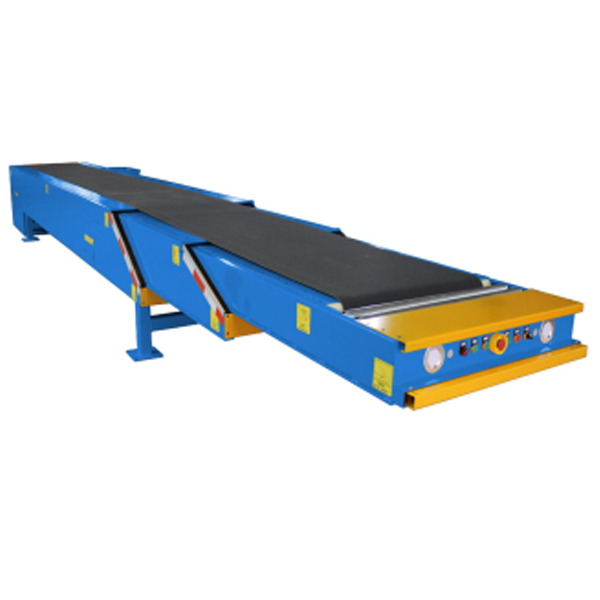

Точность обработки деталей – залог успеха в производстве сбалансированных станков. Использование высокоточного оборудования, такого как фрезерные и токарные станки с ЧПУ, гарантирует высокую точность размеров и геометрии деталей. Сборка должна производиться квалифицированными специалистами с использованием соответствующих инструментов и технологий. Каждый этап сборки должен контролироваться для обеспечения точности и соответствия проектным спецификациям.

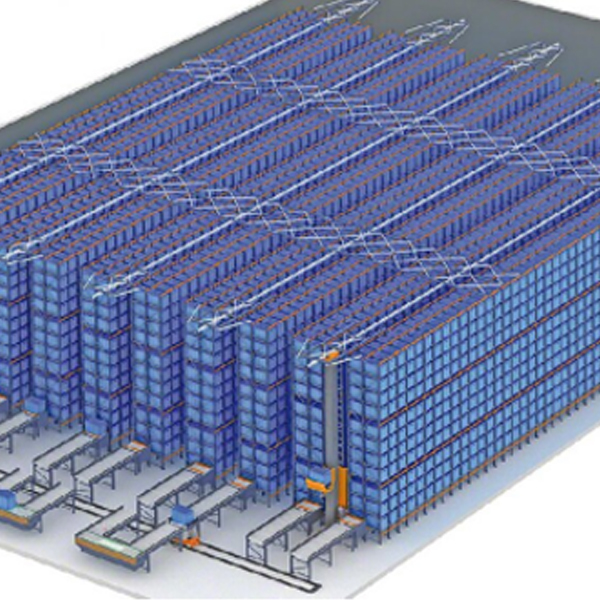

Процесс балансировки является критически важным этапом. Существуют различные методы балансировки, включая статическую и динамическую балансировку. Выбор метода зависит от типа станка и требований к точности. Для проведения балансировки используются специальные балансировочные станки. ООО Чунцин Бэйли Интеллектуальные Технологии (https://www.cqblkj.ru/) предлагает широкий спектр оборудования для решения задач балансировки.

После сборки и балансировки станки проходят тщательное тестирование, чтобы убедиться в их производительности и надежности. Это включает проверку вибраций, шума, точности и других параметров. Контроль качества на всех этапах производства сбалансированных станков гарантирует соответствие высоким стандартам и долговечность готовой продукции.

На балансировку станка влияют различные факторы, такие как масса вращающихся деталей, их расположение и скорость вращения. Необходимо учитывать также влияние внешних факторов, таких как температура и вибрации. Тщательный анализ этих факторов на этапе проектирования позволяет создать более сбалансированный и эффективный станок.

Существуют различные типы станков, требующих различных подходов к балансировке. Например, высокоскоростные станки требуют более точной балансировки, чем низкоскоростные. Выбор метода балансировки зависит от конкретных требований к станку.

Производство сбалансированных станков – сложный процесс, требующий точности и внимания к деталям на каждом этапе. Следование описанным выше рекомендациям, использование высококачественного оборудования и квалифицированной рабочей силы гарантирует производство высококачественных, эффективных и долговечных станков.