Эта статья предоставляет всесторонний обзор методов оптимизации простоя ленточных конвейеров в Китае, включая анализ причин простоев, стратегии предотвращения и решения проблем. Мы рассмотрим лучшие практики, технологии и ресурсы для повышения эффективности работы конвейерных систем. Узнайте, как сократить время простоя и увеличить производительность.

Одной из наиболее распространенных причин простоя контроль простоя ленточного конвейера в Китае является износ и повреждение компонентов конвейерной системы. Это может включать в себя износ ленты, роликов, подшипников, приводных механизмов и других частей. Регулярное техническое обслуживание, включая своевременную замену изношенных компонентов, может значительно снизить вероятность простоев. ООО Чунцин Бэйли Интеллектуальные Технологии (https://www.cqblkj.ru/) предлагает широкий спектр запасных частей для конвейерных систем.

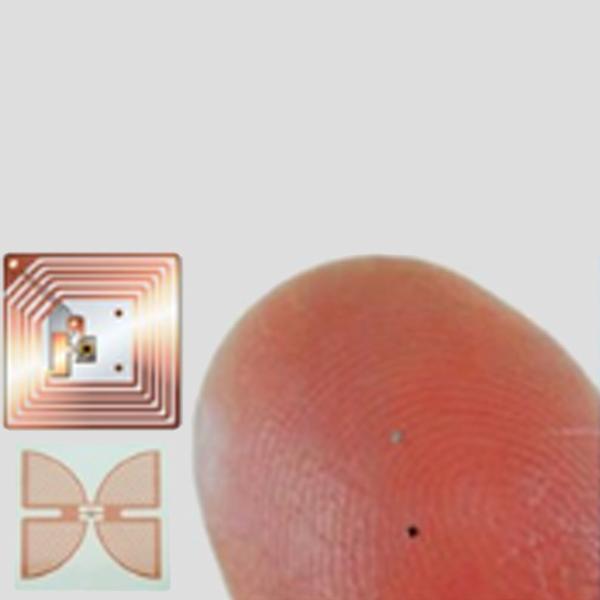

Сложные системы управления и автоматизации, используемые в современных ленточных конвейерах, могут быть подвержены сбоям. Неисправности датчиков, контроллеров, программного обеспечения или электропроводки могут привести к остановке работы конвейера. Регулярное тестирование и профилактический ремонт электроники помогут предотвратить подобные ситуации.

Неправильная эксплуатация конвейерной системы, такая как перегрузка, неправильная загрузка материалов или несоблюдение правил безопасности, может привести к поломкам и простоям. Обучение персонала и разработка четких процедур эксплуатации являются ключевыми факторами в предотвращении простоев, связанных с человеческим фактором.

Внешние факторы, такие как экстремальные погодные условия, землетрясения или другие стихийные бедствия, могут также вызвать простои контроль простоя ленточного конвейера в Китае. Разработка планов реагирования на чрезвычайные ситуации и использование защитных мер поможет минимизировать воздействие этих факторов.

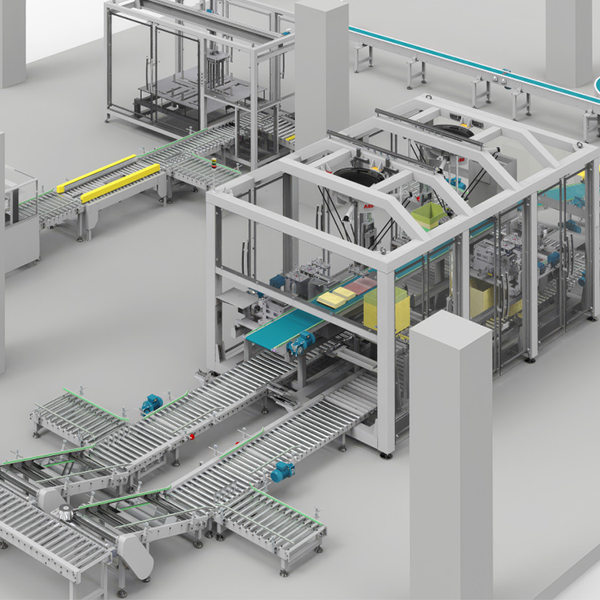

Плановое техническое обслуживание – это ключ к предотвращению простоев. Регулярные проверки, смазка, замена изношенных деталей и другие профилактические меры помогут избежать неожиданных поломок. Разработайте график технического обслуживания, учитывающий специфику вашей конвейерной системы и интенсивность ее использования.

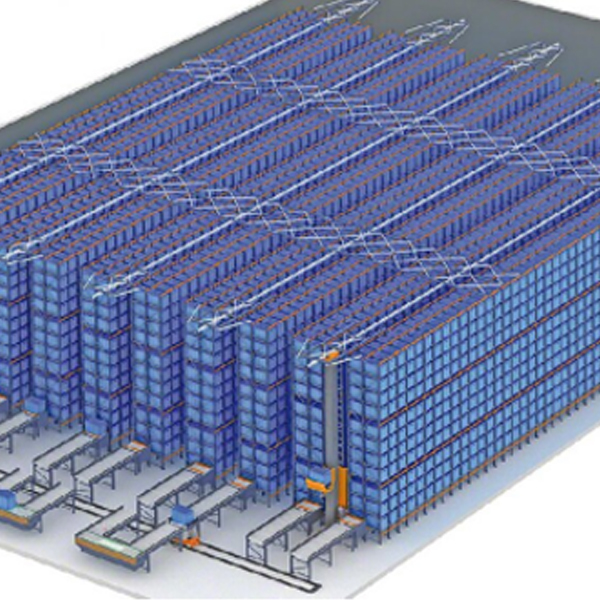

Современные системы мониторинга состояния позволяют отслеживать параметры работы конвейера в режиме реального времени. Это позволяет выявлять потенциальные проблемы на ранних стадиях, прежде чем они приведут к серьезным поломкам и простоям. Системы мониторинга могут включать в себя датчики вибрации, температуры, тока и других параметров.

Выбор качественных компонентов и оборудования для конвейерной системы является инвестицией в долгосрочную бесперебойную работу. Используйте материалы и технологии, устойчивые к износу и внешним воздействиям.

Хорошо обученный персонал – это гарантия правильной эксплуатации и своевременного выявления проблем. Проводите регулярные тренинги для операторов конвейера, чтобы они могли эффективно работать с оборудованием и понимать принципы его обслуживания.

В случае возникновения проблем с конвейером важно быстро и эффективно устранить неисправность, минимизируя время простоя. Имейте на складе запасные части и комплектующие, чтобы ускорить ремонтные работы. Рассмотрите возможность использования сервисных контрактов с поставщиками оборудования для обеспечения оперативной технической поддержки.

| Метод оптимизации | Преимущества | Недостатки |

|---|---|---|

| Регулярное техническое обслуживание | Снижение вероятности поломок, увеличение срока службы оборудования | Требует затрат времени и ресурсов |

| Мониторинг состояния оборудования | Раннее выявление потенциальных проблем | Требует инвестиций в системы мониторинга |

| Обучение персонала | Повышение эффективности работы, снижение ошибок | Требует времени и ресурсов на обучение |

Эффективный контроль простоя ленточного конвейера в Китае требует комплексного подхода, включающего в себя профилактическое обслуживание, мониторинг состояния оборудования, обучение персонала и использование качественных компонентов. Следуя этим рекомендациям, вы сможете значительно снизить время простоя и повысить производительность вашей конвейерной системы.

1 Данные о производительности оборудования могут быть получены у производителей и поставщиков. Пожалуйста, обратитесь к ним за подробной информацией.